| 設備名稱型號 | · 高溫高壓固定床反應器 OTF-1200X-III-HP-VT |

| 高溫爐參數 | · 電源:AC 380V 50/60HZ · 功率:7.5KW · 最高加熱溫度:1200℃(<30min) · 長期使用溫度:1100℃ · 加熱區尺寸:900mm(300+300+300) · 推薦升溫速率:≤10℃/min · 加熱元件:電阻絲 · 熱電偶:K型 溫控系統: · 包含三個858型溫度控制器 · PID自動控溫系統 · 智能化50段可編程控制 · 內置過熱保護和熱電偶故障報警 · 控溫精度:±1℃ |

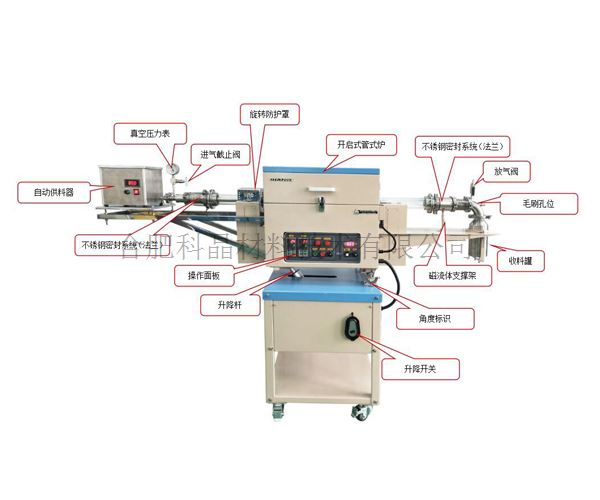

| 爐管與法蘭 | · 爐管材質:鎳基合金鋼管(可選配石英管,石英管只能夠在常壓下使用) · 尺寸:外徑φ60*內徑φ50*長度1400mm · 在各個溫度段,所能夠承受的最大壓力 溫度 ≤800℃,壓力≤2.5MPa 溫度 ≤900℃,壓力≤2Mpa 溫度≤1000℃,壓力≤1.5Mpa 溫度≤1100℃,壓力≤1Mpa · 爐管兩端為CF法蘭,CF法蘭接口的密封墊圈,采用鍍銀的無氧銅密封圈進行密封 上法蘭: · 上法蘭的一個φ6.35mm的卡套接頭為進氣口,通過不銹鋼編織軟管與爐架頂部的出氣口相連接,一個不銹鋼針閥控制進氣的通斷 · 安裝了一個高溫型的壓力變送器,使得爐管內壓力值顯示在觸摸屏上,便于讀數(爐管所能承受最大壓力為2.5MPa) · 安裝了一個機械安全閥,在電磁閥損壞的情況下,當爐管內壓力超過上限壓力時,自動打開排氣,起到雙重保護的作用 · 上法蘭內部安裝了一根310S不銹鋼螺旋氣管,可以對氣體進行充分加熱,螺旋氣管尺寸:φ45*300mm,加熱區長度:300mm,進氣氣體流量:≤1000sccm,出氣口最高溫度:≤500℃ 下法蘭: · 下法蘭上的一個φ6.35mm的雙卡套接頭為出氣口,一個不銹鋼針閥控制出氣的通斷 · 安裝了一個電磁閥,當爐管內壓力達到上限壓力時,安全閥自動打開排氣 · 一個KF25接口為抽真空接口,一個不銹鋼針閥控制抽氣的通斷 · 下法蘭內部焊接了310S不銹鋼管,尺寸:φ25*φ20mm*525mm,鋼管內部焊接了多孔燒結盤(50目),用于盛放物料,最大容積:45ml,可放物料有效容積約25ml |

| 供氣系統 | · 型號:GSL-4Z-LCD-HP · 量程:1-200sccm(其它量程可根據客戶需要進行定制)(標配流量計按照氮氣標定,需要其它氣體標定,訂購時請備注) · 精度:±1.5%FS · 最大壓力:2.5MPa · 內部連接1/4英寸不銹鋼管 · 供氣系統內置于設備框架內部 |

| 控制系統 | · 設備的升溫程序,進氣的流量大小、壓力的上限值等參數均可在觸摸屏上設置與顯示 |

| 氣體探測器 | · 在此系統中安裝了一套氫氣探測器實時監測設備氫氣的泄漏情況,為固定式,安裝在固定支架上面 · 氫氣監測范圍:1-1000ppm · 工作溫度:-20℃——60℃ · 報警點設置:氫氣報警器設置有兩個報警,第一級的報警點50ppm,一旦探測到氫氣濃度達到此值時,氫氣報警器將發出蜂鳴報警聲,提醒客戶檢查漏氣點。第二級的報警點為100ppm,一旦探測到氫氣濃度到達此值時,系統自動關閉氫氣進氣閥 |

| 冷阱與背壓閥 | · 冷阱材質:316L材質,雙層結構,內外腔體與上蓋采用耐壓的方式密封。外部腔體和上蓋各有一個接口 · 上蓋含有兩個水管接口,水管接口在法蘭內部安裝兩根管道用于冷卻氣體 · 腔體上蓋有一個CF16接口,連接了一個不銹鋼密封組件;組件上的一個φ6.35mm的進氣口通過不銹鋼編織軟管與爐管下法蘭的出氣口連接 · 腔體外部有一個φ8mm的排料口,一個球閥控制通斷 · 冷阱側面的接口連接了一個過濾器,過濾器的另一端安裝了一個背壓閥,可實現連續高壓試驗 背壓閥參數: · 型號:BPR-2SS-500 · 接口尺寸:1/4雙卡套 · 閥體材質:316 · 最大承受壓力:3.4MPa |

| 真空系統(選配) | · 型號:VRD-8 · 抽氣速率:2.2 L/S · 電機功率:370 W · 極限壓強:5×10-1Pa(不帶負載) |

| 設備外形尺寸 | · 1230mm(L)* 700mm(W)* 2260mm(H) |

| 重量 | · 約270KG |

| 質保 | · 一年質保期,終生維護 · 特別提示: 1、耗材部分如加熱元件、石英管、鎳基合金鋼管、樣品坩堝等不包含在內 2、因使用腐蝕性氣體和酸性氣體造成的損害不在保修范圍內 |

使用注意事項 | · 爐管內氣壓不可高于2.5MPa; · 氣瓶上必須安裝減壓閥; · 對于樣品加熱的實驗,不建議關閉爐管法蘭端的抽氣閥和進氣閥使用。若需要關閉氣閥對樣品加熱,則需時刻關注壓力表的示數,若氣壓表示數大于最大壓力時,必須立刻打開出氣閥,以防意外發生(如爐管破裂,法蘭飛出等) · 我們不建議客戶使用易燃易爆和有毒的氣體,如果客戶工藝原因確實需要使用易燃易爆和有毒氣體,請客戶自行做好相關防護和防爆措施。由于使用易燃易爆和有毒氣體而造成的相關問題,本公司概不負責。 |